عندما يتوقف صمام التحكم الاتجاهي عن العمل بشكل صحيح، فإنه يمكن أن يؤدي إلى توقف النظام الهيدروليكي بأكمله. تعمل هذه الصمامات بمثابة "مديري المرور" لأنظمة طاقة السوائل، حيث تخبر السائل الهيدروليكي أين يذهب ومتى. ولكن ما الذي يسبب في الواقع فشل هذه المكونات الحاسمة؟

गेट वाल्व

تتناول هذه المقالة أوضاع الفشل التي يواجهها مهندسو الصيانة والفنيون الهيدروليكيون بشكل متكرر في البيئات الصناعية. يساعد فهم هذه الآليات في نقل استراتيجية الصيانة من الإصلاحات التفاعلية إلى الوقاية التنبؤية.

التلوث: الجاني الرئيسي

يمثل التلوث السبب الأكبر لفشل الصمامات الهيدروليكية في مختلف الصناعات. تظهر الأبحاث باستمرار أن 70 إلى 90 بالمائة من جميع مشكلات النظام الهيدروليكي تعود إلى السوائل الملوثة. ويكمن التحدي في فهم أن التلوث يأتي في شكلين مختلفين، يهاجم كل منهما مكونات الصمام من خلال آليات مختلفة.

يشمل التلوث بالجسيمات الصلبة الغبار والرقائق المعدنية والحطام الكاشطة التي تدخل النظام أثناء التجميع أو الصيانة أو من خلال الأختام التالفة. تعمل هذه الجسيمات مثل ورق الصنفرة داخل جسم الصمام. تتراوح الدقة بين البكرة وتجويفها عادةً من 2 إلى 5 ميكرومتر فقط (0.00008 إلى 0.0002 بوصة) - وهي أرق من شعرة الإنسان. عندما تدخل جزيئات أكبر من هذا الخلوص إلى الفجوة، فإنها تصبح محاصرة بين الأسطح المتحركة وتسبب تآكلًا لثلاثة أجسام.

تخلق المادة المتآكلة أخاديد مجهرية على أراضي البكرة المصقولة للغاية. تدمر هذه الأخاديد قدرة الختم للصمام وتخلق مسارات جانبية للسوائل. ثم يتدفق السائل عالي الضغط مباشرة إلى منفذ الخزان من خلال هذه الخدوش، مما يتسبب في انحراف المحركات حتى عندما يكون الصمام في وضع ثابت. يصبح الضرر مستدامًا ذاتيًا لأن حطام التآكل الناتج عن الخدش الأولي يخلق جزيئات أكثر كاشطة.

تُظهر أنواع الصمامات المختلفة حساسية مختلفة تمامًا للتلوث بالجسيمات. تفشل الصمامات المؤازرة ذات مجموعات الفوهة والزعنفة عندما تسد جزيئات صغيرة تصل إلى 1-3 ميكرومتر الفتحات الدليلية. تتحمل الصمامات الاتجاهية ذات الملف اللولبي القياسية جزيئات أكبر إلى حد ما ولكنها لا تزال تتطلب ترشيحًا دقيقًا. يوفر رمز النظافة ISO 4406 المعيار لقياس مستويات تلوث السوائل، باستخدام ثلاثة أرقام لتمثيل عدد الجسيمات التي تزيد عن 4 و6 و14 ميكرومتر لكل ملليلتر من السوائل.

| نوع الصمام | مستوى الحساسية | كود الهدف ISO 4406 | التخليص النموذجي | خطر الفشل |

|---|---|---|---|---|

| الصمامات المؤازرة | شديد الأهمية | 15/13/10 أو أفضل | 1-3 ميكرومتر | تسد الفتحات التجريبية بسهولة؛ التلوث الطفيف يسبب فشل السيطرة |

| الصمامات النسبية | عالي | 17/15/12 | 2-5 ميكرومتر | تؤدي زيادة الاحتكاك إلى التباطؤ وتقليل دقة التحكم |

| صمامات اتجاه الملف اللولبي | معتدل | 19/17/14 | 5-10 ميكرومتر | يمكن أن يتحمل بعض التلوث ولكن التعرض طويل الأمد يسبب تآكل الختم |

| صمامات رافعة يدوية | قليل | 20/18/15 | > 10 ميكرومتر | يمكن للقوة اليدوية التغلب على الاحتكاك الناتج عن التلوث الضوئي |

تظهر الدراسات أن تحسين نظافة السوائل من ISO 20/18/15 إلى 16/14/11 يمكن أن يطيل عمر المكونات بمقدار ثلاث إلى أربع مرات. فرق الصيانة التي تتجاهل هذه الأهداف ترى فشلًا مبكرًا للصمام بغض النظر عن التدابير الوقائية الأخرى.

التهديد الثاني للتلوث يأتي من الرواسب الناعمة التي تسمى الورنيش أو الورنيش. على عكس الجسيمات الصلبة التي يمكن للترشيح إزالتها، يتشكل الورنيش من خلال التفاعلات الكيميائية داخل السائل الهيدروليكي نفسه. تؤدي درجات الحرارة المرتفعة التي تزيد عن 60 درجة مئوية (140 درجة فهرنهايت) إلى أكسدة الزيت الأساسي، خاصة عند تحفيزه بواسطة النحاس المذاب أو الحديد الناتج عن تآكل النظام. تذوب منتجات الأكسدة في البداية في السائل ولكنها تتبلمر تدريجياً إلى مركبات لزجة غير قابلة للذوبان.

تتراكم رواسب الورنيش بشكل تفضيلي على الأسطح المعدنية في المناطق ذات التدفق المنخفض، خاصة حول أطراف البكرة وغرف التحكم. تعمل المادة مثل الغراء، حيث تملأ الفراغ الحرج بين البكرة والتجويف. تخلق حساسية درجة الحرارة نمط فشل مميز يُعرف باسم "غثيان صباح الاثنين". أثناء التشغيل، يحافظ الزيت الدافئ على رواسب الورنيش ناعمة وشبه مذابة، مما يسمح للصمام بالعمل. عندما تظل المعدات في وضع الخمول خلال عطلة نهاية الأسبوع، يبرد السائل ويتصلب الورنيش ليشكل طبقة صلبة تعمل على تثبيت البكرة في مكانها ميكانيكيًا. المشغلون الذين يحاولون تشغيل النظام صباح يوم الاثنين يجدون صمامات ترفض التحول. عندما يسخن النظام من خلال تجاوز صمام التنفيس، يصبح الورنيش أكثر ليونة مرة أخرى ويختفي الخطأ بشكل غامض.

لا تستطيع طرق تحليل الزيت التقليدية التي تستخدم القياس الطيفي اكتشاف سلائف الورنيش لأنها موجودة كجزيئات ناعمة دون الميكرون. يوفر اختبار قياس ألوان تصحيح الغشاء (MPC) الذي يتبع ASTM D7843 التحذير المبكر الوحيد الموثوق به. يقوم هذا الاختبار بتمرير الزيت من خلال غشاء مرشح بقطر 0.45 ميكرومتر، مما يؤدي إلى محاصرة منتجات التحلل غير القابلة للذوبان التي تلطخ الغشاء. يقيس مقياس الطيف الضوئي كثافة اللون في مساحة الألوان في مختبر CIE، مما ينتج عنه قيمة ΔE. تشير القيم الأقل من 15 إلى انخفاض خطر الورنيش، في حين تشير القراءات الأعلى من 30-40 إلى التصاق وشيك للصمام وتتطلب التدخل الفوري من خلال الترشيح الكهروستاتيكي أو أنظمة راتنج التبادل الأيوني.

التآكل الميكانيكي وتعب المكونات

حتى في الأنظمة النظيفة تمامًا، تؤدي دورات الضغط المتكررة إلى تآكل مكونات الصمام تدريجيًا من خلال الضغط التشغيلي العادي. تختلف آليات الفشل بشكل أساسي عن الضرر الناجم عن التلوث ولكنها تنتج في النهاية أعراضًا مشابهة لخلل الصمام.

تواجه حلقات الختم والحلقات الاحتياطية ضغطًا واسترخاءً مستمرين مع تقلب ضغط النظام. تخضع المادة المرنة لتشوه دائم من خلال عملية يطلق عليها المهندسون مجموعة الضغط. بعد ملايين الدورات، تفقد الحلقات قدرتها على العودة إلى شكلها الأصلي. يسمح تناسب التداخل المنخفض بزيادة التسرب الداخلي بعد التخزين المؤقت. يصبح انحراف الأسطوانة ملحوظًا لأن الصمام لم يعد قادرًا على الضغط بشكل فعال. تعمل درجة الحرارة على تسريع عملية الشيخوخة هذه - فالأختام التي تعمل عند 80 درجة مئوية (176 درجة فهرنهايت) تتحلل بسرعة مضاعفة تقريبًا مثل تلك عند 40 درجة مئوية (104 درجة فهرنهايت).

تواجه نوابض العودة تحديات إجهاد مماثلة في تطبيقات الدورة العالية. توفر هذه الزنبركات القوة لتوسيط البكرة أو إعادتها إلى الوضع المحايد بعد إلغاء تنشيط الملف اللولبي. تسبب دورات الضغط المستمرة إجهادًا معدنيًا يقلل تدريجيًا من ثابت الزنبرك. قد تفتقر النوابض الضعيفة إلى القوة الكافية للتغلب على الضغط الهيدروليكي أو الاحتكاك، مما يتسبب في تعليق البكرة في وضع متغير. في الحالات القصوى، يحدث التشقق الناتج عن التآكل الإجهادي عندما يتحد تلوث الماء مع الإجهاد الميكانيكي، مما يؤدي إلى كسر نابض مفاجئ وفقدان كامل للتحكم في الصمام.

تتعرض البكرة نفسها للتآكل في الأراضي التي تنزلق فيها على التجويف. تخلق المخالفات السطحية المجهرية نقاط اتصال عالية الضغط تتلاشى تدريجيًا. يؤدي هذا التآكل الشعاعي إلى زيادة بُعد الخلوص، مما يسمح بمزيد من التسرب. يُظهر نمط التآكل عادةً عدم تناسق لأن توزيع الضغط حول محيط التخزين المؤقت يختلف باختلاف تكوينات المنفذ. يتآكل أحد الجوانب بشكل أسرع من الجوانب الأخرى، مما قد يتسبب في تحريك البكرة قليلاً في التجويف وزيادة الاحتكاك.

تواجه صمامات المقعد تحديات ميكانيكية مختلفة عن الصمامات التخزينية. بدلاً من ارتدائها من خلال حركة انزلاقية، تعتمد صمامات المقعد على مخروط أو كرة تضغط على سطح المقعد المطابق لتحقيق الغلق. يتركز ضغط التلامس على خط ضيق حول المقعد. إذا أصبح جسيم صلب محصورًا على سطح الختم هذا، فإن ضغط النظام يدفع الجسيم إلى المعدن الأكثر ليونة، مما يخلق انطباعًا أو حفرة دائمة. حتى بعد إزالة الجسيمات، يسمح خط الختم التالف بالتسرب. يفسر وضع الفشل هذا سبب تحول صمامات المقعد غالبًا من الختم المثالي إلى التسرب الكبير مع القليل من التحذير.

الأعطال الكهربائية والملف اللولبي

تقدم الواجهة الكهربائية بين أنظمة التحكم والصمامات الهيدروليكية أوضاع فشل تحير الفنيين الذين يركزون فقط على الأسباب الميكانيكية. يُصنف احتراق ملف الملف اللولبي من بين أكثر حالات فشل الصمامات التي تم الإبلاغ عنها، لكن التحليل يكشف أن المشكلات الكهربائية عادةً ما تنتج عن أسباب جذرية ميكانيكية بدلاً من الأعطال الكهربائية البحتة.

تُظهر صمامات الملف اللولبي AC (التيار المتردد) اقترانًا محكمًا بشكل خاص بين السلوك الميكانيكي والكهربائي. تعتمد ممانعة الملف بشكل أساسي على المفاعلة الحثية، والتي تختلف عكسيًا مع فجوة الهواء في الدائرة المغناطيسية. عندما يطبق الجهد لأول مرة على الملف اللولبي المتناوب، فإن عضو الإنتاج يقع على أقصى مسافة من وجه القطب، مما يخلق فجوة هوائية قصوى وأدنى محاثة. الحث المنخفض يعني مقاومة منخفضة، مما يسمح لتيار التدفق الذي قد يصل إلى 5 إلى 10 أضعاف تيار التثبيت الطبيعي بالتدفق عبر ملفات الملف.

في ظل التشغيل العادي، تقوم القوة الكهرومغناطيسية بسحب عضو الإنتاج لإغلاقه خلال أجزاء من الثانية. يؤدي انهيار فجوة الهواء إلى زيادة الحث بشكل كبير، مما يؤدي إلى زيادة الممانعة وانخفاض التيار إلى مستويات الحالة المستقرة الآمنة. يعتمد التسلسل بأكمله على الحركة الميكانيكية الحرة لمجموعة المحرك والبكرة. إذا كانت رواسب الورنيش، أو تلوث الجسيمات، أو الربط الميكانيكي تمنع البكرة من إكمال شوطها، فستظل فجوة الهواء مفتوحة. يستمر الملف في سحب تيار تدفق هائل إلى أجل غير مسمى. وفقا لقانون جول (Q = I²Rt)، فإن الحرارة المتولدة في الملف ترتفع مع مربع التيار. في غضون ثوانٍ إلى دقائق، يذوب عزل الملف، مما يتسبب في حدوث شورتات دورانية تولد المزيد من الحرارة حتى يفشل الملف تمامًا.

تشرح هذه الآلية لماذا يؤدي استبدال الملف المحترق دون التحقق من الالتصاق الميكانيكي إلى ضمان الفشل المتكرر. يحترق الملف الجديد فور تنشيطه إذا استمرت المشكلة الميكانيكية الأساسية. يجب أن تتضمن الإجراءات التشخيصية دائمًا اختبار التجاوز اليدوي - الضغط فعليًا على بكرة الصمام باستخدام مشغل يدوي للتحقق من الحركة السلسة قبل افتراض حدوث عطل كهربائي.

تظهر الملفات اللولبية DC (التيار المباشر) أنماط فشل أكثر اعتدالًا لأن تيارها يعتمد فقط على الجهد والمقاومة (I = V/R)، بشكل مستقل عن موضع عضو الإنتاج. يفشل صمام التيار المستمر الملتصق ميكانيكيًا في التحول ولكنه نادرًا ما يحرق الملف. عادةً ما ترجع حالات فشل الملف اللولبي للتيار المستمر إلى أسباب كهربائية حقيقية مثل الجهد الزائد الذي يتجاوز القيم المقدرة بأكثر من 10 بالمائة، أو درجة الحرارة المحيطة المفرطة التي تمنع تبديد الحرارة، أو دخول الرطوبة مما يسبب قصورًا داخليًا.

يحدث تفاعل ميكانيكي كهربائي آخر في الأنبوب الأساسي (دليل حديد التسليح). يعزل هذا الأنبوب ذو الجدران الرقيقة عضو الإنتاج عن السائل الهيدروليكي بينما يسمح بمرور التدفق المغناطيسي. يمكن أن يؤدي عزم التثبيت المفرط على صامولة تثبيت الملف اللولبي أو ارتفاع الضغط غير الطبيعي إلى تشويه الأنبوب، مما يؤدي إلى إنشاء نقاط ضيقة تسحب على عضو الإنتاج. يولد الملف اللولبي قوة غير كافية للتغلب على هذا الاحتكاك الإضافي، مما يؤدي إلى حدوث أعطال "مفعمة بالطاقة ولكن بدون حركة" تبدو كهربائية ولكنها تنبع من أسباب ميكانيكية.

تدهور الختم وعدم التوافق الكيميائي

تمثل الأختام المكونات الأكثر تعرضًا كيميائيًا في صمامات التحكم الاتجاهي. في حين أن الأجزاء المعدنية تقاوم معظم السوائل الهيدروليكية، فإن الأختام المرنة يمكن أن تعاني من فشل كارثي عند تعرضها لمواد كيميائية غير متوافقة. يختلف وضع الفشل تمامًا عن التدهور المرتبط بالتآكل وغالبًا ما يحدث بسرعة بعد تغيير السوائل أو استبدال الختم بمواد غير صحيحة.

يتجلى الهجوم الكيميائي في المقام الأول من خلال التورم والتليين. عندما تفتقر مادة الختم إلى التوافق مع السائل الهيدروليكي، تخترق جزيئات السائل مصفوفة البوليمر مما يسبب التمدد الحجمي. يتجاوز الختم المنتفخ أبعاد الأخدود ويخلق تداخلاً عاليًا مع الأجزاء المتحركة. إن أختام مطاط النتريل (NBR أو Buna-N) المعرضة للسوائل المقاومة للحريق لإستر الفوسفات مثل Skydrol تثبت ذلك بشكل كبير. يمتص NBR السوائل ويتضخم بشدة، ويتحول إلى كتلة ناعمة تشبه الهلام. يولد الختم الموسع احتكاكًا هائلاً ضد البكرة ويمكن أن يمنع تشغيل الصمام تمامًا في غضون ساعات. تعمل قوة القص على تمزيق القطع من المطاط الملين، مما يؤدي إلى إنشاء حطام يسد الممرات التجريبية ويؤدي إلى إتلاف المكونات النهائية.

يتطلب الاختيار الصحيح لمواد الختم مطابقة كيمياء المطاط الصناعي مع السائل الهيدروليكي المحدد المستخدم. ويشتد التحدي في الأنظمة التي تتحول من الزيوت المعدنية إلى السوائل الاصطناعية أو تتحول بين تركيبات مختلفة مقاومة للحريق. ما يعمل بشكل مثالي في أحد التطبيقات يؤدي إلى فشل فوري في تطبيق آخر.

| نوع السائل الهيدروليكي | النتريل (NBR) | الفلوروكربون (فيتون/FKM) | مطاط إي بي دي إم | مادة البولي يوريثين |

|---|---|---|---|---|

| الزيوت المعدنية | ممتاز | ممتاز | أضرار جسيمة | ممتاز |

| استر الفوسفات (سكيدرول) | أضرار جسيمة | معتدل/ضعيف | ممتاز | أضرار جسيمة |

| جلايكول الماء | جيد | جيد | جيد | ضعيف (التحلل المائي) |

| إستر قابل للتحلل (HEES) | عدل | جيد | فقير | عدل |

يكشف الجدول عن العلاقات الحرجة - يعمل EPDM بشكل ممتاز في أنظمة إستر الفوسفات ولكنه يفشل بشكل كارثي في الزيوت المعدنية، مما يظهر النمط المعاكس تمامًا لـ NBR. توفر أختام الفلوروكربون (فيتون) توافقًا واسع النطاق ولكنها تكلف أكثر بكثير وتظهر أداءً معتدلاً فقط في بعض السوائل المقاومة للحريق. يجب على الفنيين التحقق من رموز مواد الختم أثناء الصيانة والتأكد من مطابقة قطع الغيار لكيمياء السوائل.

تقدم تطبيقات الضغط العالي وضع فشل ميكانيكي بحت للختم يسمى البثق أو القضم. عند ضغوط تتجاوز 20 ميجا باسكال (3000 رطل لكل بوصة مربعة)، تتصرف الحلقات O مثل السوائل اللزجة أكثر من المواد الصلبة المرنة. إذا تجاوزت المسافة الفاصلة بين الأجزاء المعدنية المتزاوجة حدود التصميم بسبب التآكل أو تكدس تحمل الآلة، فإن ضغط النظام يجبر المطاط على الدخول في الفجوة. تتسبب نبضات الضغط في ضغط الجزء المنبثق للخارج بشكل متكرر وسحبه للخلف. تعمل الحواف المعدنية مثل المقص، حيث تقطع قطعًا صغيرة من الختم مع كل دورة ضغط. يُظهر الختم التالف مظهرًا ممضوغًا مميزًا على جانب الضغط المنخفض. يمنع المهندسون البثق في تطبيقات الضغط العالي عن طريق تركيب حلقات احتياطية مصنوعة من PTFE (بولي تترافلوروإيثيلين) على جانب الضغط المنخفض لكل حلقة على شكل O، مما يمنع مسار البثق فعليًا.

تؤدي درجات الحرارة القصوى أيضًا إلى تدهور الأختام من خلال آليات لا علاقة لها بالتوافق الكيميائي. يؤدي التعرض للحرارة لفترة طويلة أعلى من تصنيف درجة حرارة الختم إلى تصلب وفقدان المرونة. يتشقق الختم الهش تحت الضغط، مما يخلق مسارات تسرب دائمة. تنتج درجات الحرارة الباردة تحت نقطة التزجج هشاشة مماثلة. الأختام التي تنثني أثناء البرد قد تنكسر بشكل كارثي. تمثل مواصفات درجة الحرارة في كتالوجات الأختام معايير الاختيار الحاسمة التي تتجاهلها فرق الصيانة أحيانًا.

قضايا ديناميكيات الموائع: التجويف والتآكل

يؤدي تدفق السائل عالي السرعة عبر منافذ وممرات الصمامات إلى إنشاء قوى قادرة على تدمير الأسطح المعدنية فعليًا. تختلف أوضاع الفشل الديناميكي للسوائل هذه عن التلوث أو التآكل لأن الضرر يأتي من السائل نفسه وليس من الجزيئات الغريبة أو الحركة المتكررة.

يحدث التجويف عندما ينخفض الضغط المحلي إلى ما دون ضغط بخار السائل الهيدروليكي، مما يؤدي إلى غليانه وتكوين فقاعات بخار. وفقًا لمبدأ برنولي، تزداد سرعة السائل بشكل كبير أثناء مروره عبر الفتحة الضيقة في منفذ الصمام، مع انخفاض الضغط المقابل. إذا أدى انخفاض الضغط هذا إلى انخفاض الضغط الساكن إلى ما دون ضغط بخار السائل عند درجة حرارة التشغيل، فإن تجاويف البخار تتشكل بسرعة في تيار السائل.

يتطلب تحديد كمية التسرب الداخلي معدات اختبار هيدروليكية. تتضمن الطريقة الأكثر عملية للمعدات المتنقلة سد منافذ الصمامات والضغط عليها بشكل فردي أثناء قياس التدفق إلى الخزان. تحدد مقارنة التسرب المقاس بمواصفات الشركة المصنعة ما إذا كان التآكل الداخلي قد تجاوز الحدود المقبولة. بالنسبة للمعدات الثابتة، توفر ملاحظة انجراف المشغل تحت الحمل تقييمًا وظيفيًا للتسرب. يشير المحرك الذي يمتد أو يتراجع ببطء عندما يكون الصمام في وضع محايد إلى تسرب داخلي مفرط يسمح للضغط بالوصول إلى الغرفة الخاطئة.

يمكن للمشغلين في كثير من الأحيان اكتشاف التجويف قبل أن يكشف الفحص البصري عن الضرر لأنه ينتج توقيعات صوتية مميزة. يؤدي انهيار الفقاعة المتكرر إلى إنشاء ضوضاء تبدو وكأنها اهتزاز الحصى في حاوية أو صرير عالي النبرة. تُظهر الأنظمة التي تعمل بالقرب من عتبة التجويف ضوضاء متقطعة تأتي وتختفي مع تغيرات الحمل. ويرتبط الضجيج بشكل مباشر بالتآكل التدريجي للمعادن، مما يجعل المراقبة الصوتية أداة صيانة تنبؤية قيمة.

يؤثر وضع الفشل المرتبط ولكن المتميز والذي يسمى تآكل سحب الأسلاك على أسطح جلوس الصمامات. عندما يجب إغلاق الصمام ولكن يفشل في الغلق تمامًا بسبب الجزيئات التي تجعل المقعد مفتوحًا أو تلف السطح، فإن السائل عالي الضغط يتدفق عبر الفجوة المجهرية بسرعة قصوى. يمكن أن تصل سرعات التدفق إلى مئات الأمتار في الثانية من خلال هذه التسريبات الصغيرة. يقطع تدفق السائل المعدن مثل سكين الماء، مما يؤدي إلى نحت أخاديد ضيقة تشبه الخدوش الناتجة عن الأسلاك الدقيقة. بمجرد أن يبدأ تلف سحب الأسلاك، تزداد منطقة التسرب بسرعة ويفقد الصمام كل قدرته على الاحتفاظ بالضغط.

يحدد فرق الضغط عبر الصمام شدة التجويف والتآكل. يقوم مهندسو التصميم باختيار الصمامات ذات سعة التدفق المناسبة للحفاظ على انخفاض الضغط ضمن الحدود المقبولة. تعمل صمامات التشغيل عند فروق ضغط أعلى من تصنيف تصميمها على تسريع الضرر الديناميكي للسوائل. تعمل الأنظمة التي تحتوي على خطوط تصريف تجريبية غير كافية أو منافذ الخزان المسدودة على خلق ضغط خلفي يجبر البكرة الرئيسية على العمل مع انخفاض الضغط المفرط، مما يؤدي إلى حدوث التجويف على الرغم من أن مواصفات النظام تبدو طبيعية.

عوامل التثبيت والإجهاد الميكانيكي

تؤدي العوامل الميكانيكية المتعلقة بتركيب الصمام وتصميم النظام إلى إنشاء أوضاع فشل تحير مستكشفي الأخطاء ومصلحيها لأن الصمام يبدو معيبًا فور التثبيت، ومع ذلك يعمل بحرية عند إزالته من النظام. تنجم حالات الفشل الناجمة عن التثبيت عن التشوه المرن لجسم الصمام تحت الضغط الناتج عن قوى التثبيت.

تتطلب صمامات التحكم الاتجاهية المتصاعدة على الألواح الفرعية أو المشعبات قوة تثبيت موحدة عبر براغي تثبيت متعددة. يؤدي تطبيق عزم الدوران غير المتساوي إلى التواء جسم الصمام قليلاً. في حين أن هذا التشوه قد يقيس بضعة ميكرومترات فقط، فإنه يصبح بالغ الأهمية للصمامات حيث يكون الخلوص من البكرة إلى التجويف 2-5 ميكرومتر فقط. سوف يؤدي التجويف الدائري الملتوي إلى شكل بيضاوي إلى ضغط البكرة الأسطوانية في نقاط متقابلة، مما يزيد الاحتكاك بشكل كبير أو تشويش البكرة تمامًا.

Ang pag -aaral kung paano basahin ang isang diagram ng haydroliko na balbula ay maaaring makaramdam ng labis na kapag una mong nakatagpo ang mga geometric na hugis, linya, at arrow.

يمثل تسطيح اللوحة الفرعية معلمة تثبيت مهمة أخرى. إذا أظهر سطح التثبيت تموجًا أو مناطق مرتفعة من تناثر اللحام أو التآكل، فإن جسم الصمام يتوافق مع هذه المخالفات عند تثبيته بمسامير. يؤدي تشويه الجسم الناتج إلى خلق اختلال داخلي بين التخزين المؤقت والتجويف. يحدد المهندسون الحد الأقصى لانحراف التسطيح، عادةً حوالي 0.025 مم (0.001 بوصة) عبر سطح تركيب الصمام. أحيانًا تتجاهل فرق الصيانة هذه المواصفات، خاصة أثناء الإصلاحات الميدانية أو تعديلات النظام.

تواجه الصمامات ذات نمط الخرطوشة المثبتة في تجاويف متعددة تحديات مماثلة. يؤثر كل من عزم دوران الخيط وعمق التجويف على كيفية وضع الخرطوشة. يمكن أن تؤدي الخيوط المفرطة في عزم الدوران إلى تشويه الجدران الرقيقة لجسم الخرطوشة. عمق التجويف غير الصحيح يترك الخرطوشة في حالة شد أو ضغط، مما يؤدي إلى تشويه الخلوصات الداخلية. تظهر أخطاء التثبيت هذه كصمامات تعمل بشكل مثالي على منصة الاختبار ولكنها تلتصق أو تتسرب عند تركيبها في مجمع الإنتاج.

يؤدي تحميل الاهتزاز والصدمات إلى ضغوط ديناميكية تؤدي إلى إرهاق المكونات المعدنية بمرور الوقت. تواجه الصمامات الاتجاهية المثبتة على المعدات المتنقلة أو الآلات الترددية قوى تسارع تؤدي إلى تشقق أذرع التثبيت، وكسر دبابيس التثبيت، وتفكيك الوصلات الملولبة. يمكن أن تتجاوز الصدمة الميكانيكية الناتجة عن المطرقة المائية - ارتفاع الضغط الناتج عن إغلاق الصمامات بسرعة - الضغط المقدر للصمام بمضاعفات. تعمل طفرات الضغط المتكررة على تقوية الأسطح المعدنية وتسبب تشققات التعب التي تؤدي في النهاية إلى تمزق الغلاف أو كسر البكرة.

الأساليب التشخيصية لفشل صمام التحكم الاتجاهي

يتطلب استكشاف الأخطاء وإصلاحها بشكل فعال إجراء تحقيق منهجي يعزل آلية الفشل قبل استبدال المكونات. يعمل التسلسل التشخيصي التالي بدءًا من عمليات الفحص الخارجية البسيطة وصولاً إلى الفحص الداخلي الموسع، مما يقلل من وقت التوقف عن العمل مع جمع بيانات السبب الجذري النهائية.

يشكل الفحص البصري والحسي الخطوة الأولى. يشير تسرب السائل الخارجي حول مفاصل السكن أو الغدد الختمية إلى فشل الحلقة O. تؤكد علامات الحروق أو البلاستيك المنصهر الموجود على ملفات الملف اللولبي ارتفاع درجة حرارة الكهرباء. تختلف الرائحة المميزة لعزل الملف المحترق بشكل ملحوظ عن رائحة الزيت الهيدروليكي العادي. يُنتج التجويف ضوضاء مميزة يتعرف عليها الفنيون المدربون على الفور. يؤدي تسجيل التوقيعات الصوتية الأساسية أثناء التشغيل السليم إلى تمكين المقارنة عند ظهور المشكلات.

يوفر اختبار التجاوز اليدوي التمايز الميكانيكي مقابل الكهربائي. تشتمل جميع صمامات الاتجاه ذات الملف اللولبي تقريبًا على دبوس أو زر ضغط يدوي يجبر البكرة على التحول ميكانيكيًا. إذا استجاب الصمام للتشغيل اليدوي وعمل النظام بشكل طبيعي، فإن آلية الصمام تعمل بشكل صحيح وتكمن المشكلة في دوائر التحكم الكهربائية. على العكس من ذلك، فإن عدم القدرة على تحريك البكرة يدويًا يؤكد الارتباط الميكانيكي من التلوث أو الورنيش أو التشوه. يستغرق هذا الاختبار البسيط ثوانٍ ولكنه يزيل ساعات من الجهد الضائع في مطاردة وضع الفشل الخاطئ.

يتطلب التحقق الكهربائي قياس مقاومة الملف وجهد التشغيل الفعلي. تشير قراءات المقاومة التي تقع خارج نطاق المواصفات (عادةً 50-200 أوم لملفات التيار المستمر، و10-50 أوم لملفات التيار المتردد) إلى تلف الملف. ومع ذلك، فإن المقاومة وحدها تروي قصة غير مكتملة. يكشف قياس الجهد عند موصل الملف اللولبي تحت الحمل عن انخفاض الجهد من التوصيلات السائبة أو الأسلاك الصغيرة الحجم. إن الملف اللولبي المقدر بـ 24 فولت تيار مستمر والذي يستقبل 18 فولت تيار مستمر فقط بسبب مقاومة السلك قد يولد قوة غير كافية لتحريك البكرة ضد قوى الاحتكاك والضغط. تختلف القوة الكهرومغناطيسية مع مربع الجهد (F ∝ V²)، مما يجعل انخفاض الجهد ضارًا بشكل خاص.

يتطلب تحديد كمية التسرب الداخلي معدات اختبار هيدروليكية. تتضمن الطريقة الأكثر عملية للمعدات المتنقلة سد منافذ الصمامات والضغط عليها بشكل فردي أثناء قياس التدفق إلى الخزان. تحدد مقارنة التسرب المقاس بمواصفات الشركة المصنعة ما إذا كان التآكل الداخلي قد تجاوز الحدود المقبولة. بالنسبة للمعدات الثابتة، توفر ملاحظة انجراف المشغل تحت الحمل تقييمًا وظيفيًا للتسرب. يشير المحرك الذي يمتد أو يتراجع ببطء عندما يكون الصمام في وضع محايد إلى تسرب داخلي مفرط يسمح للضغط بالوصول إلى الغرفة الخاطئة.

يقدم التصوير الحراري تقنية غير جراحية للكشف عن التسرب الداخلي قبل أن يصبح حرجًا. يؤدي التدفق عالي السرعة من خلال الخلوصات المتضخمة إلى توليد الحرارة من خلال الاختناق. تقوم كاميرا تعمل بالأشعة تحت الحمراء بمسح جسم الصمام بالكشف عن النقاط الساخنة في المواقع ذات التدفق الداخلي غير الطبيعي. تشير الفروق في درجات الحرارة التي تتراوح بين 10-20 درجة مئوية فوق المناطق المحيطة إلى وجود مسارات تسرب كبيرة. يسمح هذا التحذير المبكر بالصيانة المجدولة قبل أن يؤدي الفشل الكامل إلى توقف الإنتاج.

تقوم مختبرات تحليل الزيوت باختبار عينات السوائل بحثًا عن التلوث بالجسيمات والتحلل الكيميائي. يحدد عدد الجسيمات رمز النظافة ISO 4406 ويحدد ما إذا كانت أنظمة الترشيح تعمل بشكل صحيح. يكشف اختبار الرقم الحمضي عن مستوى الأكسدة. والأهم من ذلك بالنسبة للمشاكل المتعلقة بالورنيش، أن طلب تحليل MPC يوفر إنذارًا مبكرًا بتكوين رواسب لزجة قبل أن تبدأ الصمامات في الالتصاق. يرصد برنامج تحليل الزيت الشامل مشاكل التلوث قبل أن يؤدي إلى تدمير الصمامات الباهظة الثمن.

| أعراض | السبب المحتمل | فحص تشخيصي | علاج |

|---|---|---|---|

| الصمام لا يتحول | 1) الملف محترق/مفتوح 2) بكرة عالقة من الورنيش 3) تشويه الجسم |

1) قياس مقاومة الملف 2) حاول التجاوز اليدوي 3) قم بفك مسامير التثبيت قليلاً |

1) استبدال الملف وإصلاح الالتصاق 2) تنظيف الصمام، وتركيب مرشح الورنيش 3) الرجوع إلى المواصفات |

| يحترق الملف بشكل متكرر | 1) يؤدي ربط التخزين المؤقت إلى تدفق التيار المتردد 2) الجهد الزائد 3) ارتفاع معدل الدورة |

1) التحقق من احتكاك البكرة 2) قياس الجهد الطرفي 3) مراجعة منطق التحكم |

1) إصلاح الربط أو التبديل إلى العاصمة 2) إمدادات الطاقة الصحيحة 3) تحسين التبريد أو تقليل الدورات |

| المحرك الانجرافات | 1) التآكل/التسرب الداخلي 2) فشل الختم 3) السوائل الملوثة |

1) سد المنافذ وقياس تسوس الضغط 2) التحقق من تدفق خط العودة 3) اختبار نظافة السوائل |

1) استبدال الصمام Høj 3) تصفية الزيت إلى هدف ISO |

| الضوضاء المفرطة | 1) التجويف 2) طنين الملف اللولبي للتيار المتردد |

1) تحليل تردد الضوضاء 2) فحص وجه المحرك للأوساخ |

1) زيادة الضغط الخلفي، والقضاء على الهواء 2) تنظيف وجوه القطب أو التبديل إلى العاصمة |

يقوم دليل استكشاف الأخطاء وإصلاحها بتجميع العلاقات بين الأعراض والسبب والحل التي يواجهها الفنيون الميدانيون بشكل متكرر. يؤدي اتباع هذا النهج المنظم إلى تقليل وقت التشخيص مع زيادة معدلات نجاح الإصلاح بشكل صحيح في المرة الأولى.

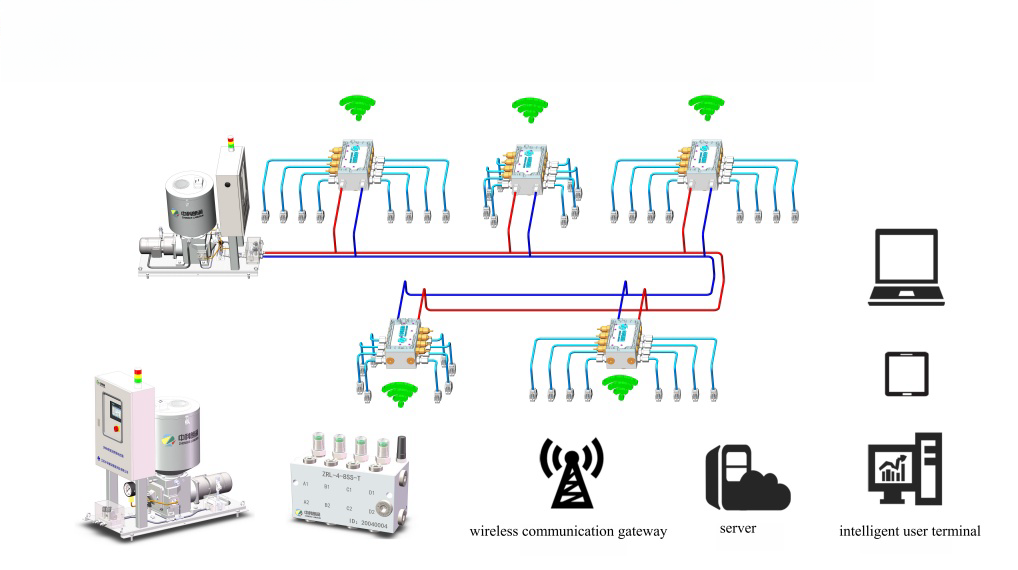

التحرك نحو الصيانة التنبؤية

يتيح فهم آليات الفشل إمكانية الانتقال من صيانة الأعطال التفاعلية إلى استراتيجيات الصيانة التنبؤية القائمة على الحالة. بدلاً من انتظار تعطل الصمامات أثناء الإنتاج، تكتشف الأساليب التنبؤية التدهور مبكرًا وتحدد موعدًا للإصلاحات أثناء فترة التوقف المخطط لها.

يوفر إنشاء مقاييس الأداء الأساسية الأساس للبرامج التنبؤية. يؤدي تسجيل خصائص الصمام الجديدة بما في ذلك قوة التشغيل اليدوية وسحب التيار الكهربائي ومعدل التسرب الداخلي والتوقيع الصوتي إلى إنشاء بيانات مرجعية. تظهر القياسات الدورية الانحراف عن التحقيق الأساسي قبل حدوث الفشل الكامل.

تستحق مكافحة التلوث التركيز الأساسي نظرًا لمسؤوليتها عن غالبية حالات الفشل. إن أخذ عينات الزيت بشكل منتظم مع كل من عد الجسيمات واختبار MPC يكتشف المشاكل قبل أن تلتصق الصمامات. تتطلب الأنظمة التي تظهر رموز نظافة ISO تتجاوز القيم المستهدفة فحصًا فوريًا لنظام الترشيح وربما استبدال عنصر التصفية. ترتفع قيم MPC ΔE إلى أكثر من 30 طلبًا لتركيب أنظمة إزالة الورنيش الكهروستاتيكية أو القائمة على الراتنج.

يجب أن تعكس فترات استبدال المكونات ظروف التشغيل الفعلية بدلاً من الفترات الزمنية التعسفية. تتطلب الصمامات التي تدور ملايين المرات سنويًا استبدال الختم بشكل متكرر أكثر من الصمامات التي نادرًا ما يتم تشغيلها. تؤثر درجة الحرارة ونوع السائل ومستويات الضغط على معدلات التحلل. يتيح جمع بيانات سجل الفشل إمكانية التنبؤ الإحصائي بالحياة المخصص لتطبيقات محددة. تقوم بعض العمليات بتنفيذ عدادات تدوير الصمامات التي تقوم بإجراء الصيانة بناءً على الاستخدام الفعلي بدلاً من وقت التقويم.

إن تدريب موظفي الصيانة على إجراءات التثبيت الصحيحة يمنع حدوث أعطال الضغط الميكانيكي التي تحبط مستكشفي الأخطاء ومصلحيها. يضمن إنشاء إجراءات موثقة بقيم عزم الدوران المحددة وتسلسلات الشد وفحوصات الاستواء نتائج متسقة عبر الورديات والفنيين. يجب معايرة مفاتيح عزم الدوران بانتظام وتكون مطلوبة لجميع أعمال تركيب الصمامات.

يمكن لمراجعات تصميم النظام تحديد الظروف التي تسرع من تآكل الصمامات. تساهم خطوط التصريف التجريبية غير الكافية، ومكثفات صدمات الضغط المفقودة، وحجم الصمام غير الصحيح، في حدوث فشل مبكر. تؤدي معالجة هذه المشكلات على مستوى النظام إلى تقليل تكرار الفشل بشكل أكثر فعالية من مجرد استبدال الصمامات بوحدات مماثلة تواجه نفس الظروف الضارة.

يفضل تحليل التكلفة والعائد بقوة الصيانة التنبؤية للأنظمة المهمة حيث يؤدي فشل الصمام إلى توقف باهظ الثمن. في حين أن البرامج التنبؤية تتطلب الاستثمار في معدات الاختبار والتدريب، فإن العائد يأتي من خلال القضاء على انقطاعات التيار غير المخطط لها، وإطالة عمر المكونات، وتقليل تكاليف الإصلاح في حالات الطوارئ. عادةً ما تشهد المصانع التي تنفذ برامج تنبؤية شاملة انخفاضًا في حالات الفشل المرتبطة بالصمامات بنسبة 60-80 بالمائة خلال عامين.

خاتمة

ينتج فشل صمام التحكم الاتجاهي عن آليات تفاعلية متعددة بدلاً من أسباب منفردة معزولة. يهيمن التلوث على إحصائيات الفشل ولكنه يظهر من خلال عمليات فيزيائية مختلفة - تتسبب الجزيئات الصلبة في تآكل جلخ بينما تؤدي رواسب الورنيش الناعمة إلى التصاق كيميائي. عادةً ما ترجع الأعطال الكهربائية إلى الارتباط الميكانيكي الذي يمنع تشغيل الملف اللولبي بشكل صحيح. يعكس تدهور الختم عدم التوافق الكيميائي أو البثق الميكانيكي في كثير من الأحيان أكثر من الشيخوخة البسيطة. تؤدي القوى الديناميكية للسوائل إلى إتلاف الأسطح الدقيقة من خلال التجويف والتآكل عالي السرعة. يؤدي ضغط التثبيت إلى تشويه هندسي يربط الأجزاء المتحركة.

يتطلب منع الفشل بشكل فعال تفكيرًا على مستوى النظام يمتد إلى ما هو أبعد من الصمام نفسه. تشكل نظافة السوائل وفقًا لمعايير ISO 4406 المناسبة لنوع الصمام الأساس. التوافق الكيميائي بين موانع التسرب والسائل الهيدروليكي يمنع حدوث حالات فشل التورم الكارثية. تحافظ إجراءات التثبيت الصحيحة على الموافقات الداخلية الهامة. تعمل معالجة مشكلات تصميم النظام التي تؤدي إلى انخفاض مفرط في الضغط أو التبريد غير الكافي على إطالة عمر خدمة الصمام بشكل كبير.

يؤدي الانتقال من الصيانة التفاعلية إلى المراقبة التنبؤية للحالة إلى فصل العمليات عالية الأداء عن تلك التي تعاني من حالات فشل غير متوقعة. تكتشف برامج تحليل الزيت ومسوحات التصوير الحراري والمراقبة الصوتية المشكلات خلال المراحل المبكرة عندما تكون تكلفة الإجراء التصحيحي قليلة ولا تتطلب أي توقف طارئ. إن فهم الفيزياء والكيمياء الأساسية وراء فشل الصمامات يحول الصيانة من استبدال الأجزاء إلى هندسة الموثوقية.